现代制造中的金属粘合

几乎所有工业领域都面临着这样的问题:如何在不完全依赖螺钉、铆钉或焊接的情况下,实现金属的牢固持久连接?金属粘合正是解决这一挑战的核心。虽然金属天然具有高表面能,为粘合提供了良好条件,但氧化物、润滑剂或涂层等实际障碍往往阻碍着可靠粘合的实现。因此,选择正确的预处理和粘合剂技术,对生产效率、产品质量和长期稳定性具有决定性影响。

其重要性贯穿各行业:在汽车领域,粘合剂通过连接铝材或混合材料实现轻量化结构,避免增加额外重量;在航空领域,粘接技术减少了薄壁结构中的钻孔点和应力集中。在电子与电动汽车领域,可靠粘接确保传感器、电池及外壳在严苛热机械条件下稳定运行。即便在医疗技术中,无残留且生物相容的粘接解决方案也对保障安全与功能发挥核心作用。

因此,金属强力粘接不仅是技术细节,更是现代制造业创新与竞争力的关键驱动力。

选择合适的金属粘合剂取决于应用环境、负载特性及加工要求。不同类别的粘合剂各有优劣,因此选择过程对实现持久性能至关重要。

环氧树脂胶是金属粘接中最广泛使用的类型之一。其具备高抗拉强度与抗剪强度、卓越的耐温性能以及优异的耐化学腐蚀与环境耐久性。因此在航空航天、汽车制造及工业机械等对高温和腐蚀性介质环境下可靠性要求极高的领域,环氧树脂胶堪称理想选择。其主要缺点是固化时间较长且柔韧性低于其他系统。

丙烯酸粘合剂(特别是结构性甲基丙烯酸酯MMA)因固化迅速、抗冲击性强且能容忍表面处理不完美而备受青睐。在实验室对比测试中,其在连接涂层或镀锌金属时常优于其他类型粘合剂。其固化速度、韧性与适用性的平衡特性使其成为交通运输和建筑领域的理想选择,但固化过程中的气味和放热现象可能构成限制因素。

氰基丙烯酸酯(瞬干胶)能在数秒内粘合金属,适用于微型零件、精密装配或快速定位。但其在长期应力、潮湿或高温环境下的耐久性有限,宜保留用于次要粘接或非恶劣环境部件。

聚氨酯粘合剂兼具柔韧性与强粘合力,特别适用于存在振动、动态负荷或热膨胀的场景。其固有的防潮特性为户外或潮湿环境增添价值。相较于环氧树脂或结构性丙烯酸胶,其强度和耐热性稍逊。

除粘合剂化学特性外,选择标准还应包含:

- 载荷类型(剪切、剥离、冲击、振动)

- 工作温度范围及化学物质或湿度暴露情况

- 粘合材料间的热膨胀差异

- 加工因素,如固化时间、填隙能力及生产速度

在所有类别中,粘合剂相较于焊接、铆接或螺钉连接均具备显著优势:能更均匀地分散应力,无需钻孔或加热工序,降低电化学腐蚀风险,并支持轻量化流线型设计。正因如此,在需平衡强度、耐久性与效率的行业中,结构粘合剂正日益成为主要连接方式。

测量与记录粘合强度以实现最高品质

工业应用中,确保粘合剂长期可靠需依靠客观测量与详实记录。由于粘合强度高度依赖表面状态,测试与监测方法在研发和生产环节均不可或缺。

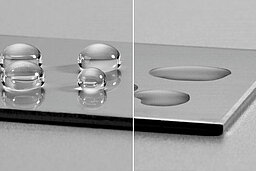

接触角测量是验证表面洁净度与活化的最常用方法。将液滴置于金属表面,测量界面形成的夹角。低接触角表明表面润湿性好且表面能高,这是强粘合力的必要条件。更先进的技术可直接计算表面自由能(SFE),使企业能为可接受的预处理设定定量阈值。

除表面测试外,粘接的机械强度需通过标准化程序评估:

- 拉伸试验:测量分离粘接部件所需的最大拉力。

- 剥离试验:评估粘接接头在剥离力作用下的性能,这对薄型或柔性部件尤为关键。

- 剪切试验:评估粘接线平行受力时的承载能力,模拟多种实际应用场景。

同等重要的是文件记录与可重复性。明确建立工艺参数(如预处理步骤、胶粘剂批次、固化条件)并将其与测试数据关联,可确保可追溯性与质量控制。现代生产中,在线监测系统能将接触角或拉伸测试数据直接集成至质量管理体系,使粘合成为可控且可认证的工艺流程,而非结果不稳定的变量。